تولید فولاد فرآیندی پیچیده است که از استخراج سنگآهن در معدن آغاز شده و تا تولید فولاد نهایی در کارخانه ادامه دارد. این فرآیند شامل مراحل مختلفی است که به طور خلاصه در زیر توضیح داده میشود:

1. **استخراج سنگآهن**:

سنگآهن به عنوان ماده اولیه اصلی در تولید فولاد، از معادن استخراج میشود. این معادن معمولاً به دو صورت روباز و زیرزمینی فعالیت میکنند. سنگآهن استخراجشده حاوی آهن، اکسیژن و مواد ناخالصی است که باید فرآوری شود.

2. **خردایش و آسیاب سنگآهن**:

سنگآهن استخراجشده در کارخانههای خردایش به قطعات کوچکتر تبدیل میشود. سپس، در فرآیند آسیاب، به ذرات ریزتر تبدیل میشود تا مواد ناخالص از آهن جدا شود.

3. **فرآیند کنسانترهسازی**:

در این مرحله، سنگآهن آسیابشده از طریق فرآیندهای فیزیکی مانند فلوتاسیون، مغناطیسی کردن یا جداسازی ثقلی، به کنسانتره آهن با خلوص بالا تبدیل میشود. این کنسانتره شامل درصد بالایی آهن است و آماده انتقال به مرحله بعد میباشد.

4. **گندلهسازی**:

کنسانتره آهن به شکل گندله یا گلولههای کوچک فشردهشده درمیآید. این گندلهها در کورههای مخصوص پخته میشوند تا استحکام و مقاومت لازم برای استفاده در کورههای ذوب را پیدا کنند.

5. **احیای سنگآهن (تولید آهن اسفنجی)**:

برای تبدیل سنگآهن به آهن خام، فرایند احیاء انجام میشود. این کار معمولاً در کورههای بلند یا کورههای احیا مستقیم انجام میگیرد. در کوره بلند، از کُک (نوعی زغالسنگ خالص) به عنوان سوخت استفاده میشود و در فرایند احیا مستقیم از گاز طبیعی یا زغالسنگ استفاده میشود. در نهایت، آهن خام یا آهن اسفنجی به دست میآید.

6. **ذوب و پالایش**:

آهن خام به کورههای ذوب (معمولاً کوره قوس الکتریکی یا کوره بلند) منتقل شده و ذوب میشود. در این مرحله، ناخالصیها به صورت سرباره جدا میشوند و عناصر آلیاژی مانند کربن، منگنز و سیلیسیوم به ترکیب آهن اضافه میشوند تا خواص مطلوب فولاد ایجاد شود.

7. **فولادسازی**:

در این مرحله، آهن مذاب به فولاد تبدیل میشود. این کار معمولاً از طریق اضافه کردن اکسیژن و کاهش میزان کربن موجود در آهن انجام میشود. فرایندهای متداول شامل **فرایند BOF** (کوره اکسیژنی) و **فرایند EAF** (کوره قوس الکتریکی) هستند. فولاد خام تولید شده در این مرحله میتواند به انواع مختلف فولاد تبدیل شود.

8. **قالبریزی و شکلدهی اولیه**:

فولاد مذاب به داخل قالبهای بزرگ ریخته میشود و سپس در طول خطوط ریختهگری مداوم به قطعاتی مانند اسلب (تخته)، بیلت (شمش) و بلوم (میله) تبدیل میشود. این قطعات به شکلهای اولیه برای پردازشهای بعدی آماده میشوند.

9. **نورد گرم و سرد**:

پس از قالبریزی، فولاد از طریق فرآیند نورد گرم به شکلهای نهایی مانند ورقها، تیرآهنها و میلگردها تبدیل میشود. در بعضی موارد، فولاد پس از نورد گرم وارد مرحله نورد سرد میشود تا ضخامت و کیفیت سطح نهایی بهبود یابد.

10. **پرداخت نهایی و بستهبندی**:

در نهایت، فولاد تولیدی برای بهبود خواص فیزیکی و سطحی خود ممکن است تحت عملیاتهای حرارتی یا پوششدهی قرار گیرد. سپس محصولات فولادی بر اساس نیازهای مشتری بستهبندی و به بازار عرضه میشود.

این فرآیند کلی تولید فولاد است که از مرحله استخراج مواد خام در معدن تا تولید فولاد نهایی در کارخانه طی میشود.

میلگرد

میلگرد

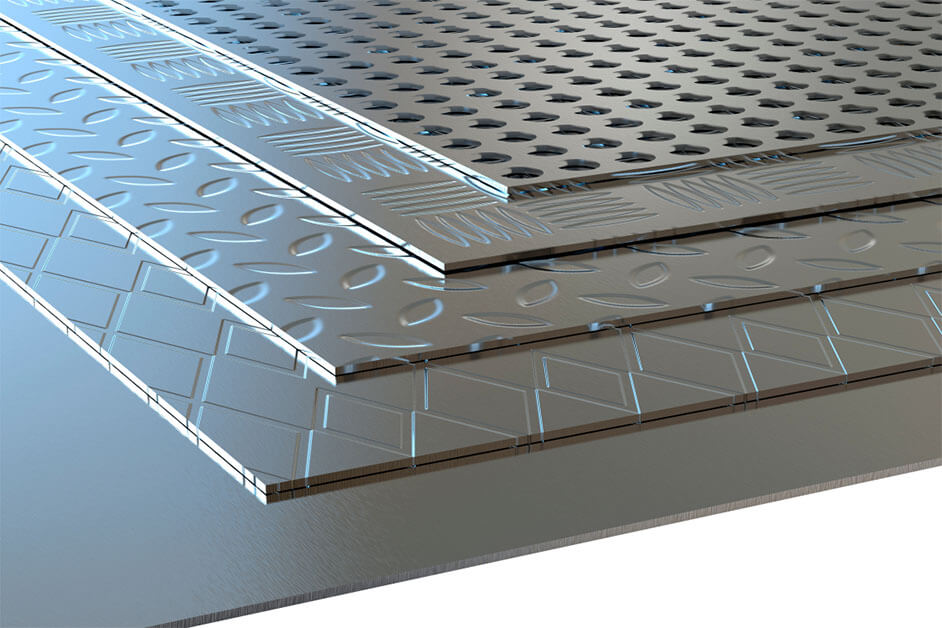

پروفیل

پروفیل

نبشی و ناودانی

نبشی و ناودانی

لوله

لوله